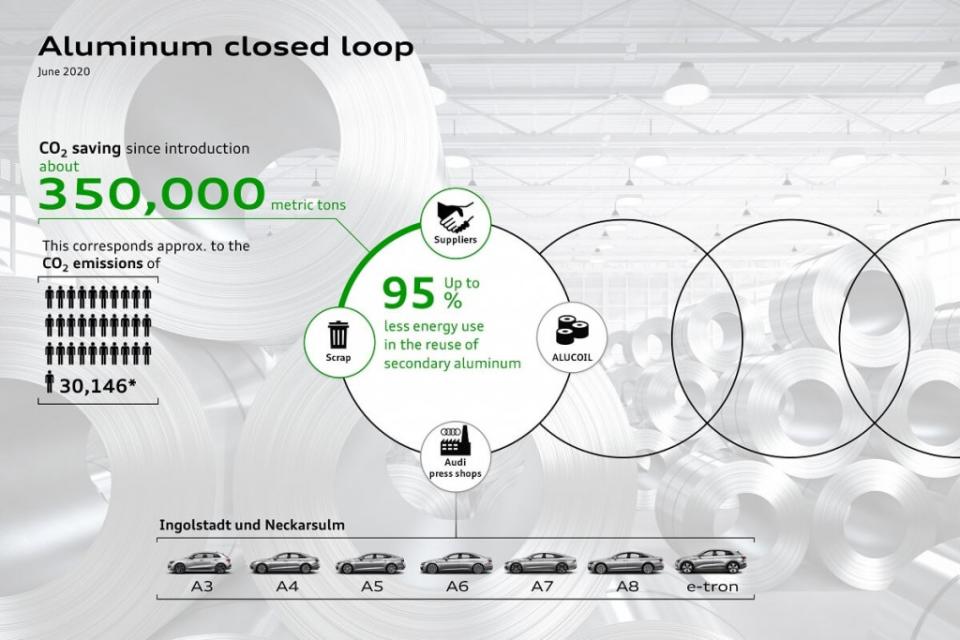

Audi沖壓車間的鋁回收循環 自2017年以來以減少35萬噸的CO2排放

Written by: Bear

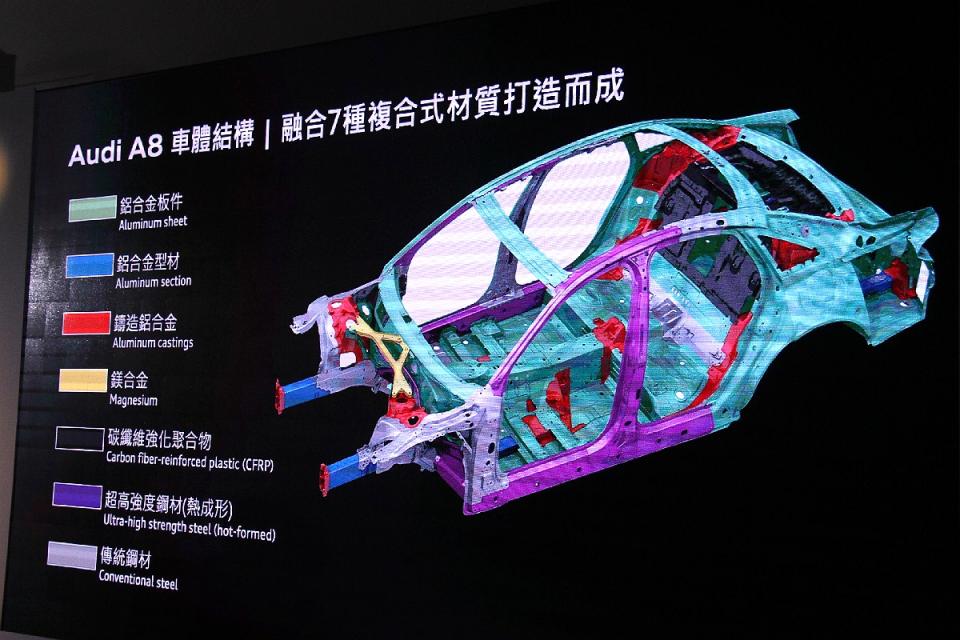

Audi使用鋁已有相當悠久歷史了。1994年,首款採用Audi Space Frame技術的A8在輕質結構方面取得了開創性的成就。往後一直持續至今,Audi繼續將輕質金屬用於第四代A8的各個組件,作為創新的多種材料的一部分混合。

但是,鋁的生產非常耗能。因此,Audi在回收循環中管理材料。這樣可以避免不必要的浪費。Audi Ingolstadt廠和Neckarsulm廠的沖壓車間將再生鋁用於生產A3、A4、A5、A6、A7和A8車型,並且也包含了純電車系: e-tron和e-tron Sportback。其他工廠也將在適當時候跟進。

Audi採購戰略負責人Marco Philippi表示,「對我們而言,有效而節儉地使用資源與減少CO2排放同樣重要。用於二次鋁的再利用的能量輸入可比用於一次鋁的生產低多達95%。」

Audi早在2017年就在Neckarsulm工廠推出了「Aluminum Closed Loop」鋁回收技術。在沖壓車間生產的鋁板碎屑會直接送回供應商。供應商將它們回收成質量相同的鋁板,然後再回到Audi生產線中使用。Neckarsulm廠現在已與兩個供應商一起使用了這種回收機制。

如此光是在2019年,就節省了大約150,000公噸的CO2排放,比前一年增加了三分之二。Ingolstadt廠最近也開始實施鋁回收措施。Győr廠計劃於明年推出,並將在適當時候陸續增加運用在其他工廠的生產線。所以A3、A4、A5、A6、A7和A8的各個車身部件以及e-tron和e-tron Sportback的部件目前都是使用二次鋁。

轉向電氣化車型會增加供應鏈所佔的CO2排放比例。根據預測的平均值,到2025年,Audi將在這裡和上游生產過程中產生近四分之一的二氧化碳排放量。因此,Audi正在與其供應商合作,以解決將在生產初期階段所產生影響的措施。

在2018年,Audi已經與其供應商發起了一項聯合CO2計劃,以確定再更進一步減少CO2排放。主要在於封閉的材料循環、輔助材料的使用、聚合物成分中加工或回收材料的使用的不斷增加,以及綠色電力的使用。預計到2025年,這些措施將完全生效,每輛車的平均潛在CO2節省量將為1.2公噸。

Yahoo奇摩新聞

Yahoo奇摩新聞